執筆:瀬戸雅宏・山部 昌(金沢工業大学)

射出成形CAEは、成形プロセス中の圧力や温度変化、成形品の収縮・変形を予測することができます。

射出成形CAEは、コンピュータ上で射出成形プロセス中の材料の挙動をシミュレートし、金型内における材料の流動パターンや圧力、温度を計算します。この計算結果から。金型内を流動する際に生じるウェルドラインやエアトラップなどの不具合を事前に予測することができます。また金型での冷却に伴う成形収縮やそり変形なども金型設計前に把握することができ、射出成形CAEの結果を金型設計や成形条件設定に反映させることで、成形立ち上げ時間の短縮に貢献することができます。

測定できること

型内充填挙動 / 金型内冷却挙動 / そり変形 / 充填圧力 / 型締力

原理

はじめに

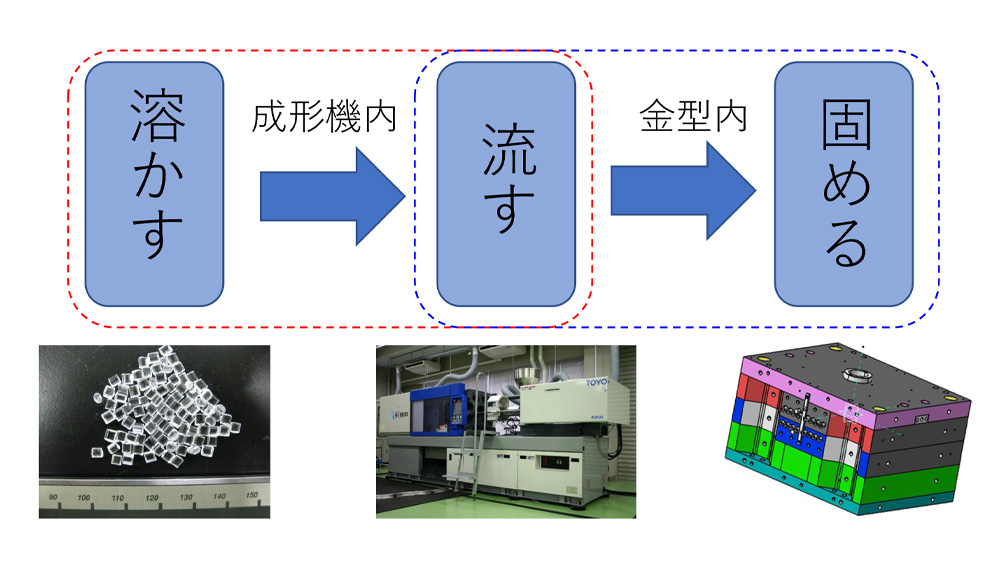

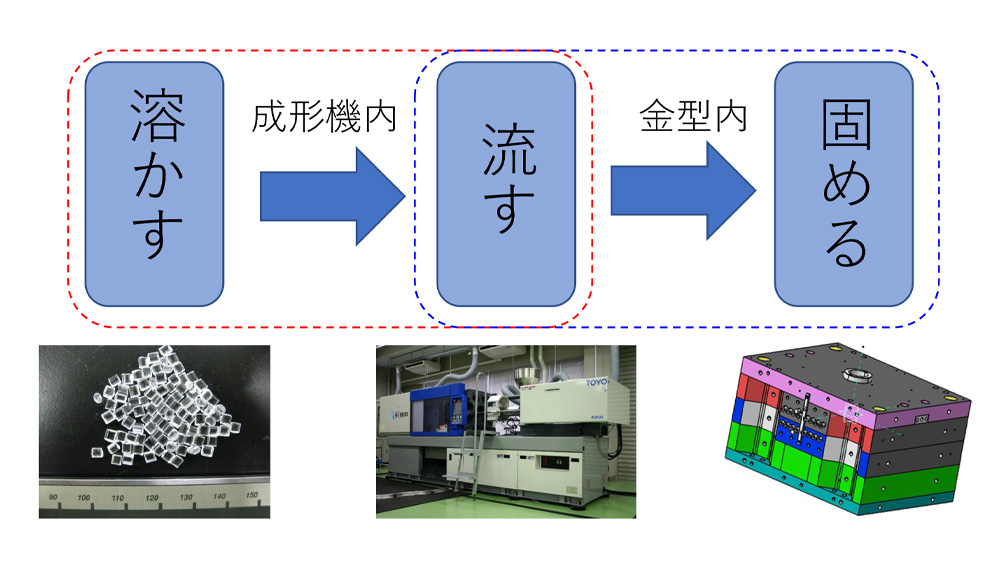

プラスチック射出成形法は、溶融したプラスチック材料を金型に高速、高圧で充填し、金型内で冷却、固化させて製品を形作る成形法です。この成形法は、成形サイクルが短く、短時間で製品が成形できることから最も広く用いられている成形法の1つに位置付けられています。射出成形法の工程は、図1に示すようにプラスチック材料を「溶かす」、溶けた材料を金型に「流す」、金型内の材料を冷却して「固める」の3つの工程から成ります。特に金型内では、プラスチック材料は急速に冷却されながら高速充填される過渡的な現象であり、また、射出成形品には複雑形状の成形品が多いことから流動や冷却などの熱履歴に起因する成形不良が生じやすい問題もあります。図2は、射出成形品の一例です。図2(a)は、ジェッティングと呼ばれる成形不良の写真です。通常の射出成形では、ゲートから順にプラスチック材料の充填が進みますが、ジェッティングはゲートから注入されたプラスチック材料が、勢いよく飛び出し、蛇行しながら充填されます。その結果、成形品表面に外観不良が生じます。また図2(b)は、成形品のヒケおよびそり変形であり、これらは成形品の寸法精度や勘合不良などにつながる重要な問題です。 これらの成形不良の事前予測や、金型設計、成形機選定、成形条件の最適化などを事前に実施し、効率的な金型設計や成形を目的に、射出成形CAEによる数値シミュレーションが行われています。本稿では、射出成形CAEの概要について解説します。

図1 射出成形プロセスの流れ

図1 射出成形プロセスの流れ図2 射出成形品に生じる不良現象の例

2.射出成形CAEの流れ

射出成形CAEの計算対象は主に図1に示す金型内におけるプラスチック材料の流動と冷却、また離型後の収縮とそり変形が中心です。また、射出成形CAEと構造解析を連成させて、金型の変形や成形品の強度、剛性解析を実施し、製品設計にも数値シミュレーションが使われています。

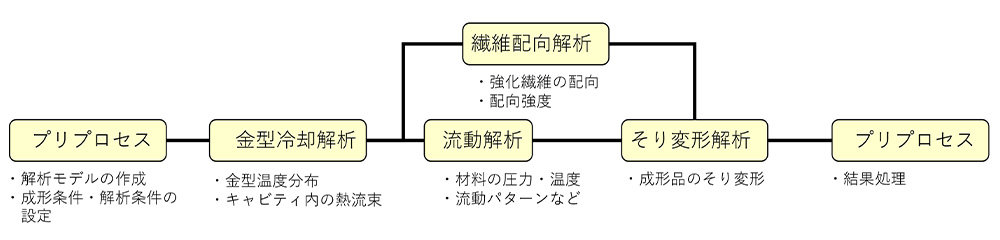

射出成形CAEでは、図3に示すように、まず解析対象の成形品や金型形状をモデル化し、メッシュ分割します。さらに、成形条件や材料データ、境界条件の設定をします。その後、金型温度分布を計算する金型冷却解析、金型キャビティ内の溶融プラスチックの流れや圧力変化、冷却挙動などを計算する流動解析を行います。また、強化繊維など含有したプラスチック材料では、強化繊維の配向によって収縮挙動が異なるため、強化繊維の配向状態をシミュレートする繊維配向解析や、成形品のそり変形を予測するためのそり変形解析などが行なわれる。射出成形CAEの特徴として、成形プロセスの流れや、材料、解析の目的に応じて各種解析を連成させて行われる点が挙げられます。

本手法は1980年代より提案されており、その後商用ソフトウェアとして材料メーカーや金型メーカー、成形メーカーで広く活用されています。

図3 射出成形CAEの解析の流れ

図3 射出成形CAEの解析の流れ3.金型冷却解析

前にも述べましたが、射出成形法は高温の溶融プラスチックを金型に高速充填させて形作る成形法です。そのため、射出成形金型には、金型の形状を転写する成形法であり、射出成形金型には、材料に形状を付与する役割と、プラスチック材料の熱を金型あるいは金型内を循環している冷却水に移動させる熱交換器の役割があります。成形品の形状によっては、金型に熱がたまりやすく、その結果成形品の収縮バランスが崩れ、そり変形や寸法不良などの原因となる場合があります。このことから金型設計においては、金型(キャビティ)のどこに熱がたまりやすいのか(蓄熱しやすいのか)、効率よく冷却するためにはどのように冷却配管をレイアウトしたらよいのか、事前に把握しておくことが重要です。また、箱形状内側部など冷却配管の配置が難しい箇所では、積極的に熱をとるため、どのような金型材料が適しているのかも金型設計においては重要な項目の一つです。射出成形CAEの金型冷却解析では。このような熱の流れをシミュレートして金型内の温度分布を予測し、冷却配管の最適なレイアウトや金型材料の選定などを検討します。

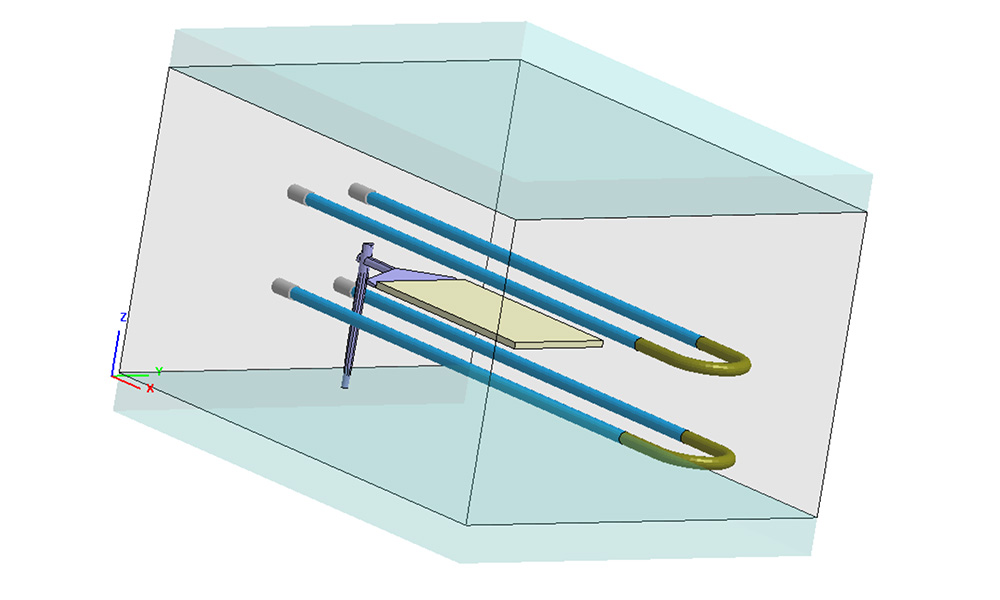

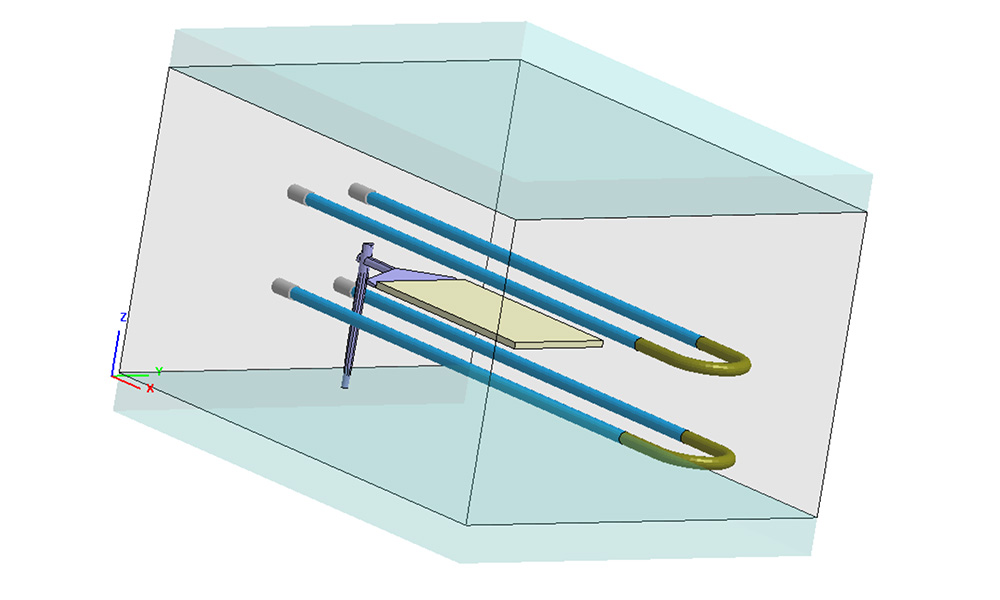

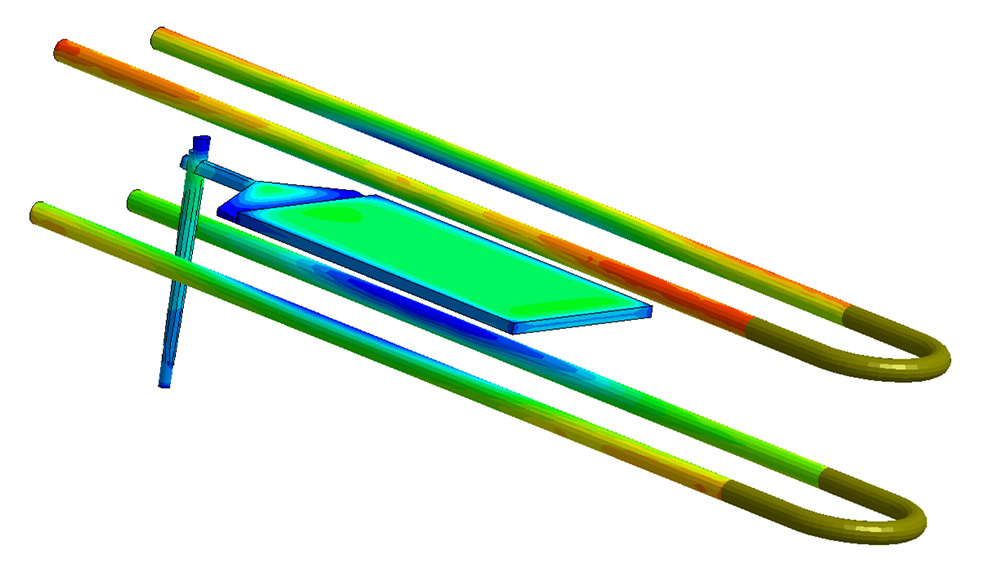

図4 金型冷却解析モデル

図4 金型冷却解析モデル

図4は金型冷却解析の解析モデルの例です。金型冷却解析では、成形品の形状、金型形状、冷却管の情報を作成します。その後、冷却条件として、金型初期温度、冷却水の流量や温度、金型の材質、ヒーターを配置する場合には、その位置や温度条件などを入力します。通常金型冷却解析では、金型内(特にキャビティ表面)の温度分布を計算し、金型の冷却性能をシミュレートします。そのため、一般的には定常条件での解析を行うことが多いですが、成形立ち上げ時などでは、金型温度が安定するまでにどの程度の時間を要するか知ることが重要であり、その場合では非定常計算をすることもあります。

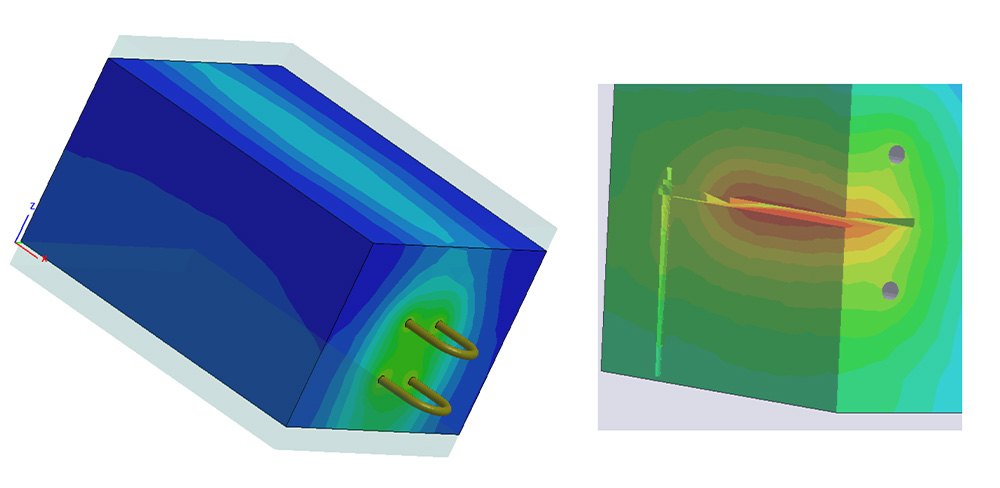

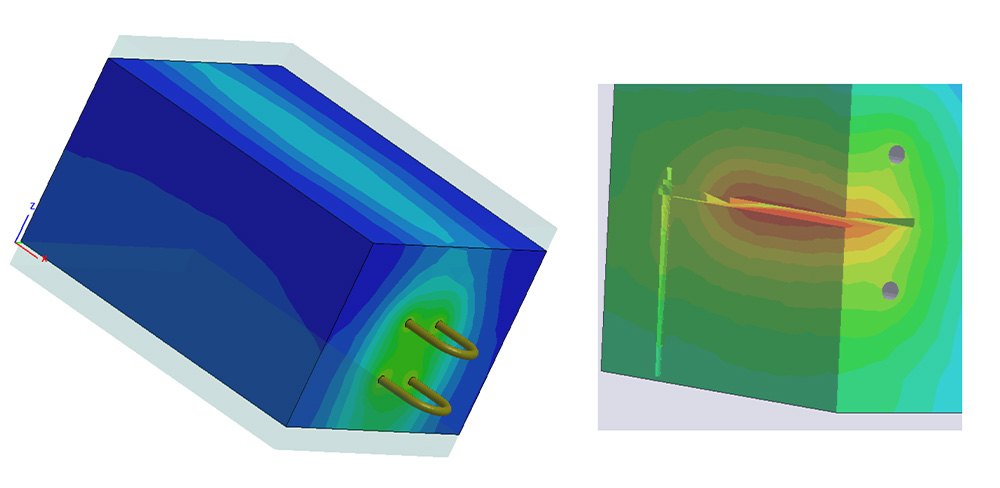

金型冷却解析で得られる結果は、キャビティ表面温度、金型全体温度、離型時間(離型可能になるまでの時間)などがあります。図5は金型温度分布の計算結果の例です。この結果から、金型内の局所的な蓄熱の箇所や、射出成形機のプラテンへ伝わる熱の大きさが推定でき、冷却管レイアウトの最適設計や断熱材配置の必要性を検討することができます。また、図6は熱流束の分布結果であり、成形品各部から金型への伝熱量や金型から冷却管への伝熱量を表しています。この結果も成形品の熱を積極的に冷却するための熱設計に用いられます。

図5 温度分布の計算結果

図5 温度分布の計算結果 図6 熱流束の計算結果

図6 熱流束の計算結果4.流動解析

射出成形は、溶融プラスチック材料を低温に(溶融プラスチック材料の温度と比較して)保たれた金型内に充填し、金型内で冷却・固化させて形作ります。図7の動画は、プラスチック材料が金型内を流れる様子を板厚断面で撮影した動画です。この動画をからわかるように、材料の流速分布は画像両側のキャビティ壁面が遅く、板厚中央部で早くなっています。これは、金型からの冷却によって流動しているプラスチック材料の粘度が上昇し、その結果キャビティ近傍の流速は低下します。このように、射出成形では、流動しながら一部では固化もしており、複雑な流動挙動を示します。そのため、図2に示すような様々な成形不良が発生することがあります。また、成形中に材料の特性(特に粘度)が変化することから、充填に必要な速度や圧力、温度、さらには成形機の選定に必要な型締め力の推定が難しくなります。一方、金型設計においては、キャビティの充填バランスや極力低圧で成形するためのゲート位置の設計や、多数個取り金型において各キャビティに同時充填させるためのランナー設計も金型設計段階で把握しておくことが重要となります。流動解析では、金型内におけるプラスチックの流動挙動および冷却挙動をシミュレートし、解析範囲は充填開始から離型までとなります。

図7 金型内における材料の流動挙動

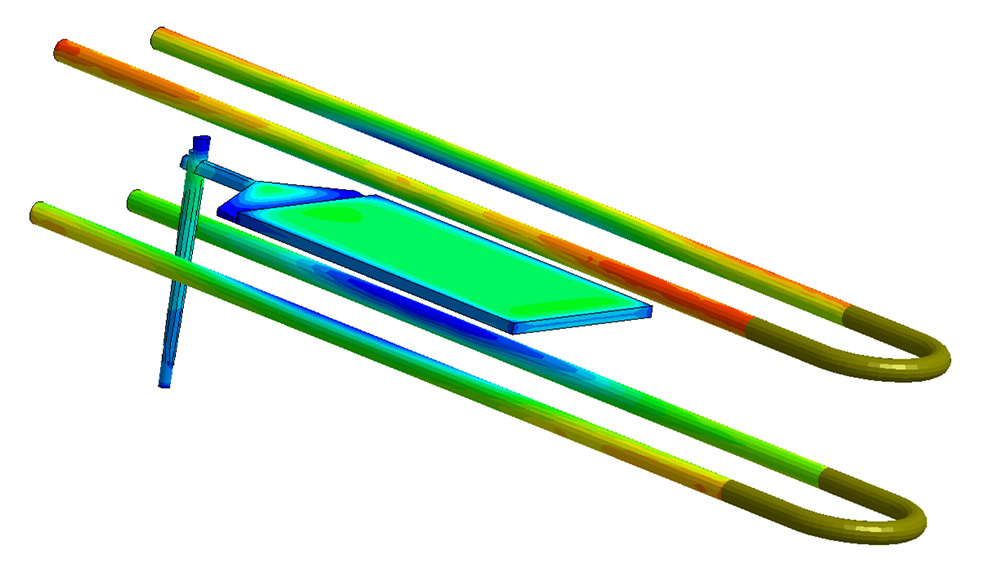

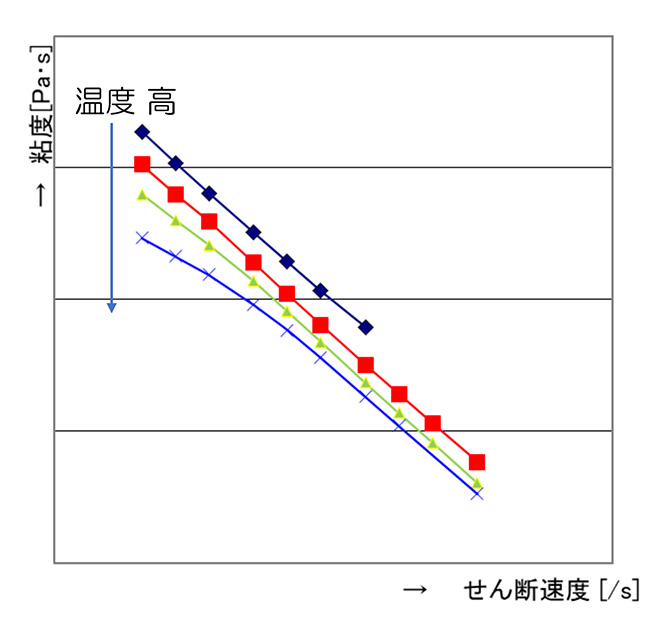

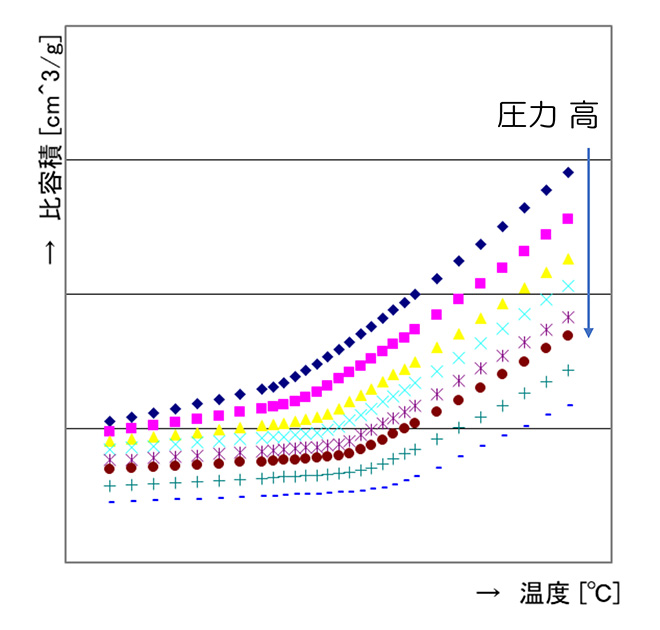

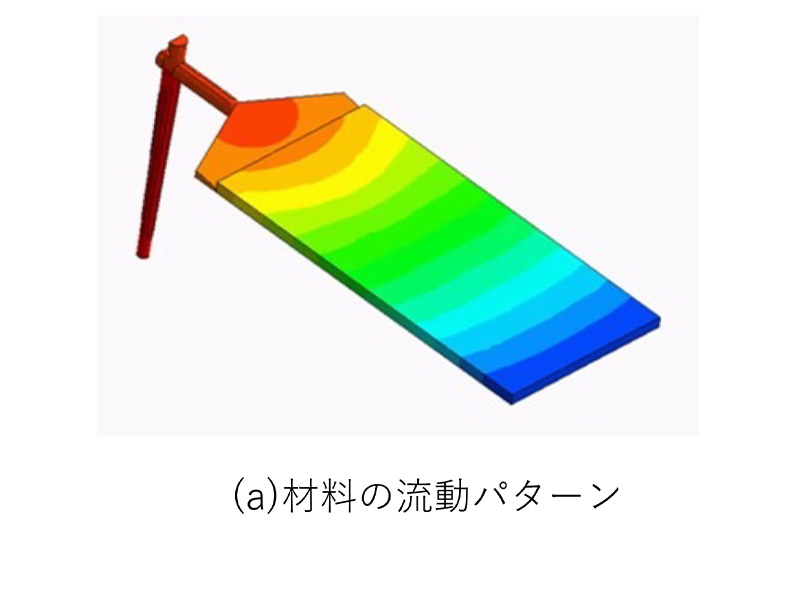

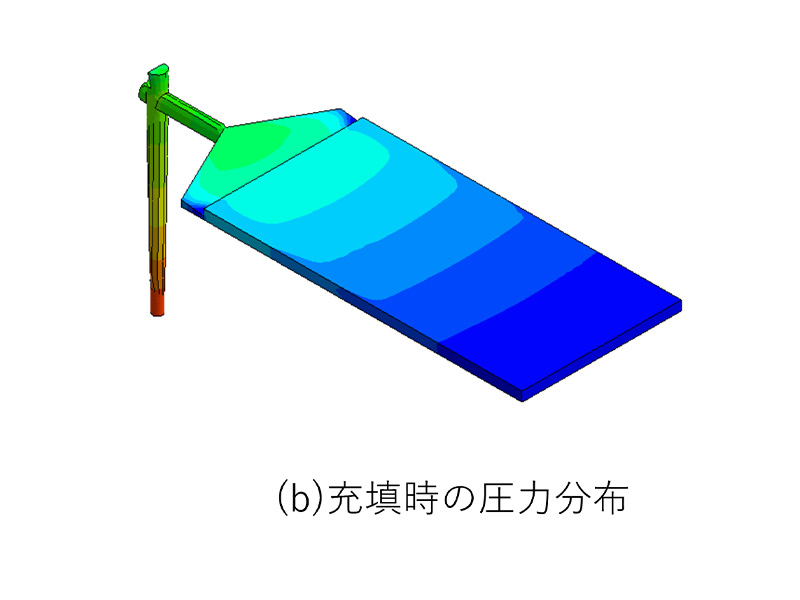

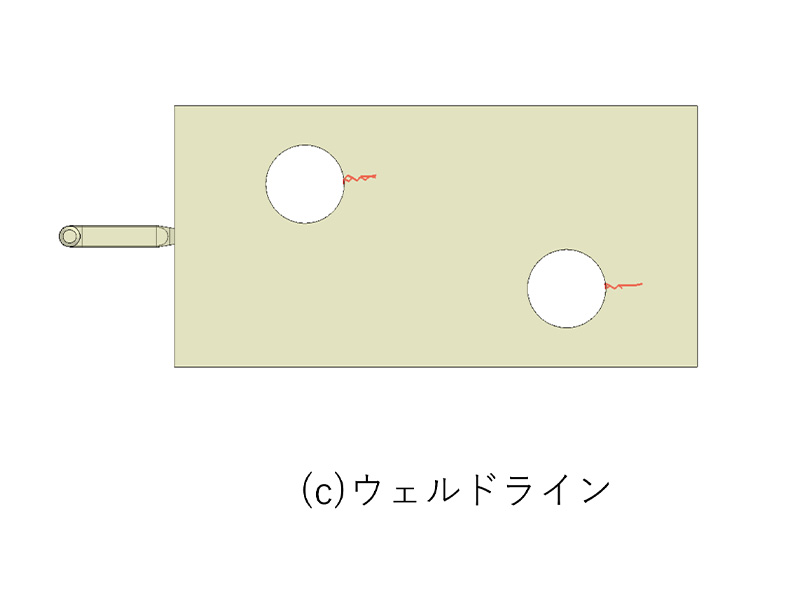

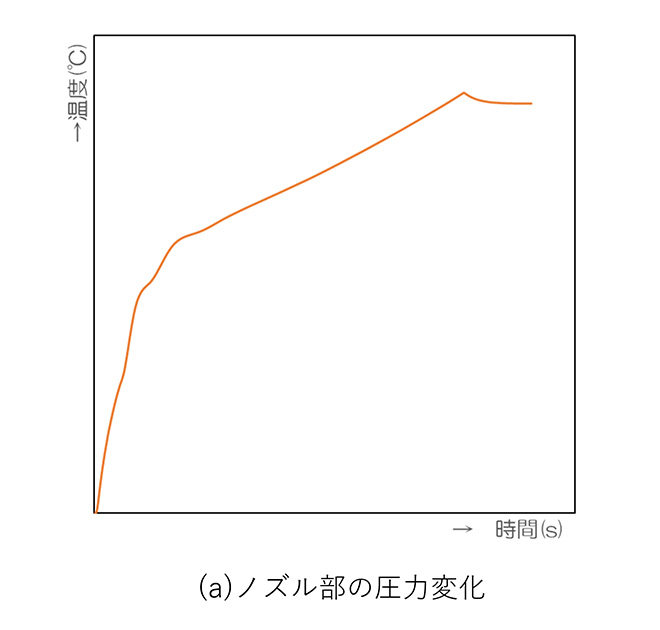

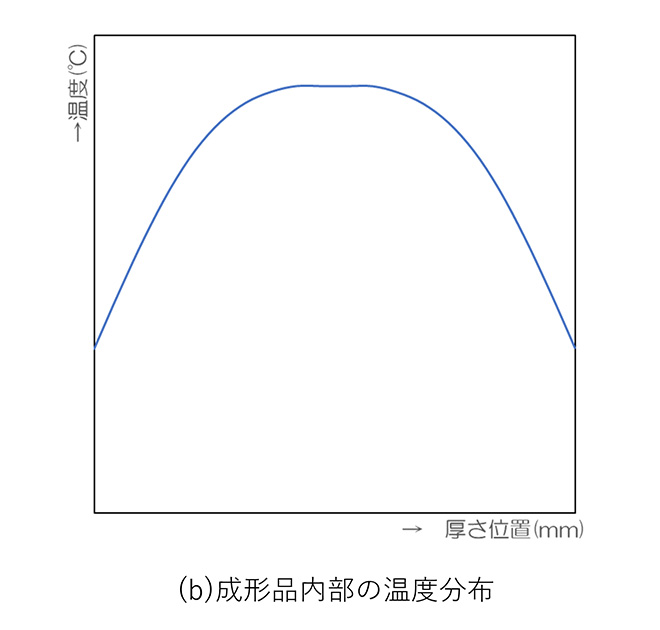

流動解析を行うためには、成形品の形状、材料データおよび境界条件が必要となります。また、金型キャビティ面の温度分布がプラスチック材料の流動挙動や固化挙動に影響を与えることから、金型冷却解析の結果を流動解析に反映させて計算することもあります。流動解析に必要な材料データは、粘度やPVT、熱伝導率、比熱、機械的特性など流動および伝熱計算に必要な材料特性です。プラスチック材料の粘度は、図8(a)に示すように、温度が高くなると粘度は低くなるとともにせん断速度の上昇によって粘度が低下する非ニュートン流体の挙動を示します。また、図8(b)はプラスチック材料の比容積と圧力、温度の関係を示しています。プラスチック材料は圧力や温度によって比容積が大きく変化する圧縮性の流体です。このような種々の特性を材料構成方程式で表現できるようにパラメータフィッティングをして計算に使用します。流動解析では、金型内における材料の流動パターン(図9(a))や充填時の圧力分布(図9(b))、流動している材料同士が会合した際に生じるウェルドライン(図9(c))などが算出されます。また、図10に示すように成形品スプルー先端の圧力変化や成形品内部の温度分布などもグラフ表示でき、成形に必要な充填圧や不良現象が生じた際の検証などに計算結果が使用されます。

図8 射出成形CAEで用いられる材料特性の一例

図9 流動解析の結果(コンター図出力)

図9 流動解析の結果(コンター図出力)図10 流動解析の結果(グラフ出力)

5. そり変形解析

射出成形品のそり変形は、製品の寸法精度や品質、外観の不良に直結する重要な問題です。そのため、このそり変形を事前に定量的に予測し、その結果を金型設計に反映させることは成形や製品、金型設計の現場で大きな課題の一つとなっています。射出成形品のそり変形発生要因は次の2つの要因があります。

- 熱要因

冷却配管のレイアウトや成形品の形状によって、金型キャビティ面に温度分布が生じる場合があります。この温度分布によって成形品各部の冷却速度が異なり、その結果成形品の収縮率に分布が生じ成形品にそり変形の原因の一つとなります。

- 流動要因

金型内を流れる材料は、図7の動画にも示しましたが、キャビティ壁面近傍の流速は遅く、板厚中央で速くなるせん断流動をしており、そのせん断流動によって材料の分子鎖や強化繊維が配向します。この配向によって機械的特性(特に線膨張係数)に異方性や分布が生じ、成形品各部の収縮率が変化しそり変形につながります。

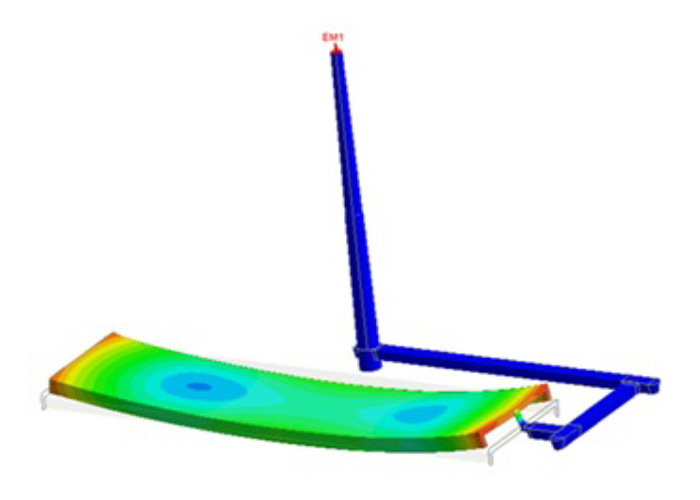

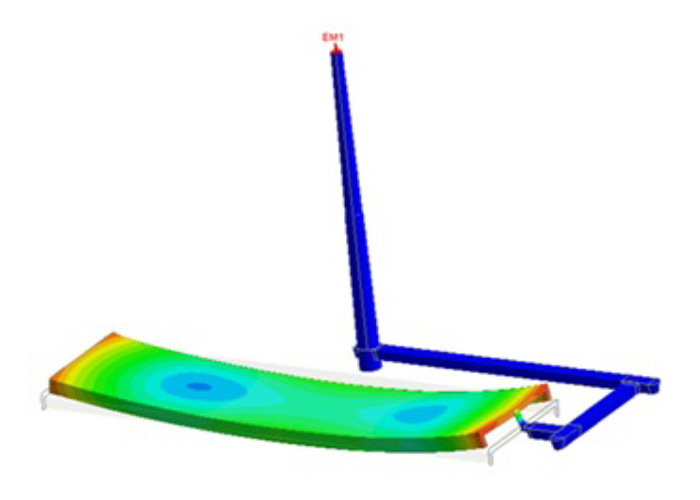

このように射出成形品のそり変形は複数の要因が絡み合って生じており、これを推定することは難しいです。そのため、射出成形CAEのそり解析により事前に成形品のそり変形量を予測します。図11はそり変形解析の一例です。このようにそり解析では、成形品のそり変形の方向と大きさをシミュレートすることができ、そり変形を考慮した金型設計や部品同士の篏合状態の推定に用いることができます。しかし先述した通り、射出成形品のそり解析は複数の要因が絡み合って生じることから、高精度での予測も難しく、形状や条件によっては十分な予測精度が得られないという問題もあります。

図11 そり変形解析結果

図11 そり変形解析結果6. おわりに

本稿では射出成形CAEついて、その概要と各種解析技術について解説させていただきました。射出成形法は、材料の相変化や流動、急激な温度変化を伴いながら成形されるため、射出成形CAEの解析精度が不十分な場合もあります。解析精度の向上や高精度な解析をするための技術も重要ですが、CAE技術をいかに使いこなすかも重要なことと考えられます。また、射出成形CAEは金型内の材料の流れや温度などの状態をシミュレートしますが、最適なプロセス条件や成形不良を解決する条件を教えてくれるツールではありません。したがって、CAE技術を使いこなすには、解析技術について把握するとともに射出成形の現象を理解したうえでCAEを使うことが重要です。また、現場での不良品対策後の「後追い解析」を実施して、不具合現象の発生要因を関連付けてそれらをデータベース化することにより、さらに高度な成形技術を確立することが期待できます。

参考文献

1)射出成形加工の不良対策,有方広洋,日刊工業新聞社,2003

2)プラスチック成形加工の基礎と実務,有方広洋,日刊工業新聞社,2005

3)実践射出成形不良対策事例集,北川和昭,中野利一,日刊工業新聞社2010

4)流す・形にする・固める,プラスチック成形加工学会編,小山清人,」佐藤勲,横井秀俊,シグマ出版,1996

5)射出成形技術入門,千坂浅之助,シグマ出版,1997

6)山部昌,大塚弘己,亀田隆夫,瀬戸雅宏,道井貴幸,成形加工,2002,14(11),690-705

7)射出成形金型設計・製造ツボとコツ,青葉堯,日刊工業新聞社2008

8)加工プロセスシミュレーションシリーズ 流動解析-プラスチック成形,日本塑性加工学会編,コロナ社,2011

9)瀬戸雅宏,山部昌,成形加工,2001,13(12),812-817

10)瀬戸雅宏,佐藤和人,山部昌,成形加工,2004,16(8),548-553

11)瀬戸雅宏,和田卓也,佐藤和人,岡田有司,山部昌,成形加工,2007,19(9),589-594

12)小倉翔梧,瀬戸雅宏,上垣内雅人,山部昌, 成形加工,2021,33(8),289-293

.jpg)

.jpg)

.jpg)